Вказівки щодо використання припою

У складному ландшафті сучасного електронного виробництва вибір технологій зварювання та припою не є лише технічністю.Це рішення, яке глибоко впливає на продуктивність продукту, надійність та пристосованість до навколишнього середовища.Центральним для цього є припой - основне середовище, яке зливає електронні компоненти до дощок.Фізичні властивості, хімічний склад та сумісність навколишнього середовища припою відіграють вирішальну роль у визначенні терміну якості та обслуговування електронних пристроїв.

Заглибившись у нюанси припливів колій, ця стаття висвітлює контрасти та практичні наслідки варіантів свинцю та без свинцю.Ми будемо подорожувати з мікроскопічного аналізу складу паяльних примиків до більш широких аспектів виробничих процесів та впливу на навколишнє середовище, малюючи всебічну картину еволюції та майбутніх тенденцій пайки.

1. Концепція припою

2. Типи припою та їх додатків

3. Варіанти паяльної плати: свинцевий припой проти свинцевого припою

4. Поглиблений порівняльний аналіз свинцевих та свинцевих припливів

5. Вибір припою, що включає здоров'я та навколишнє середовище

6. Практичне застосування: свинцевий припой проти свинцевого припою

7. Вплив припою для свинцю та свинцю на різні типи паяль

8. Заходи безпеки

9. Висновок

1. Концепція припою

Припою - це не простий металевий сплав.Це критичне середовище в електронному виробництві, зв'язуючі компоненти з дошками.Зазвичай містять олов'яні, свинець, мідь, срібло та інші елементи у конкретних співвідношеннях, низькі точки плавлення припою полегшують легке плавлення та повторну ополідифікацію, забезпечуючи хорошу електропровідність та механічну стабільність.

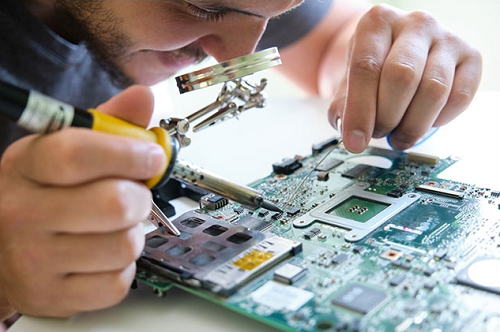

У виробництві друкованих дощок (PCB) майстерність у паярі часто є синонімом якості продукції.Процес пайки, хитромудрий і вимогливий, передбачає нагрівання сплаву припою за межі його плавлення та нанесення його точно між шпильками або проводами електронного компонента та мідними слідами друкованої плати.Цей процес вимагає не тільки точного контролю температури, щоб уникнути пошкодження схеми через перегрів, але й ретельний баланс часу пайки та обсягу для досягнення сильних механічних та електричних з'єднань.

Після охолодження припой кристалізується на те, що відомо як паячий суглоб.Ці роз'єми можуть продовжити термін служби обладнання і повинні мати достатню механічну міцність та тривалу електропровідність.Високоякісні суглоби характеризуються гладкою поверхнею, відсутністю бульбашок або тріщин, належним кутом змочування та міцним контактом металу з колодками та проводами.Склад припою, техніка зварювання та процес охолодження є життєво важливими для цілісності цих суглобів.

Екологічні міркування та проблеми зі здоров’ям спричинили перехід до припликів, що не містять свинцю.Хоча традиційний припой часто включає свинцю, тенденція сучасного виробництва електроніки все частіше схиляється до альтернатив без свинцю.Ці замінники, в основному на основі олова та доповнені сріблом, міддю чи іншими металами, відображають точки плавлення та властивості традиційних припоїв, вирівнюючись із екологічними стандартами.

Наслідки методів вибору пайки та пайки щодо загальної якості та надійності електронного виробництва є глибокими.Оскільки вимоги до продуктивності, надійності та екологічного нагляду посилюються в галузі електроніки, так і інновації в технологіях припою та зварювальних процесах.

2. Типи припою та їх додатків

У багатогранному світі виробництва електроніки існує безліч типів припою, кожен має власний набір унікальних додатків та характеристик.Серед них - це паяльне дротя та паяльна паста, яка широко використовується в різних середовищах і методах.

ПОПОК ДЛЯ, СЛУЧНИЙ ЛЕГОЛЬНИЙ ДІР, широко використовується в ручній пайці.Зазвичай суміш олова та свинцю, вона доступна і у варіантах без свинцю.Його діаметр змінюється, що дозволяє вибору на основі тонкості зварювального об'єкта.Він працює в тандемі з паяльним залізом, вміло, точно підключуючи електронні компоненти до друкованої плати.Особливо сприяє прототипуванню, ремонту чи дрібному виробництві, його універсальність світить у різних вимогах зварювання.

Потім є паяльна паста - придушення мінус -частинок і потоку.Він займає центральну стадію в технології поверхневого кріплення (SMT), пристосовану для масштабного, автоматизованого виробництва.У SMT ця паста ретельно застосовується до точних областей PCB за допомогою трафаретів або дозаторів.Електронні компоненти розміщуються на цих зонах з покриттям пасти.Потім дошка входить у духовку, що повторюється;Настає нагрівальна послідовність, розплавши крихітні частинки припою, щоб підробити сильні електричні зв’язки.

Композиція та якість паячої пасти є першорядними в SMT.Ідеальна паста для припою повинна проявляти відмінну друковану, достатню для захисту компонентів, чудове змочування для міцного утворення суглобів та сильну стійкість до окислення до запобігання деградації суглобів.Його рецептура також повинна враховувати теплову цикліку пайки та сумісність з друкованими та компонентними матеріалами.

Таким чином, паяльна провідна та паяльна паста стоїть як два стовпи у типах припою для виробництва електроніки.Вибір між ними залежить не лише на рівні автоматизації процесу та пропускної здатності, а й на вартості, контролі якості та екологічних міркувань.Оскільки вимоги до точності та надійності в галузі електроніки зростають, так і прагнення до інновацій та вдосконалення в технологіях припою.

3. Варіанти паяльної плати: свинцевий припой проти свинцевого припою

У практичному застосуванні пайки колій, рішення між свинцевим припою та припою, що не містить свинцю, залежить від балансу між технічною силою та екологічними міркуваннями.Кожен тип припою має свої фізичні властивості, конкретні програми та вплив на навколишнє середовище.

Свинцевий припой, як правило, суміш олова (SN) та свинцю (PB) у пропорціях, як звичайний сплав SN63PB37 з точкою плавлення 183 ° C, пропонує певні переваги.Його нижня температура плавлення дозволяє пайкою при зниженій температурі, мінімізуючи теплові напруги на дошках ланцюга та делікатних електронних компонентів.Це зменшення теплового напруження зменшує ймовірність згинання листів та розділення шару, таким чином посилюючи загальну надійність електронних пристроїв.Більше того, чудові властивості мокрового свинцю Payer дають більш плавні, яскравіші стики для припою, спрощуючи завдання з огляду та ремонту.

Однак ландшафт зміщується при розгляді міжнародних правил, таких як Директива про відходів електричного та електронного обладнання (WEEE) та обмеження Директиви про небезпечні речовини (ROHS).Вони зменшили або заборонені використання в конкретних сценаріях, посилаючись на її токсичність та довгострокові екологічні ризики.Отже, галузь спрямовується на свинцевий припой.Переважно складаються з олова (SN), міді (Cu), срібла (AG), нікелю (NI) та цинку (Zn), олов'яних сплавів, як SN99.3cu0.7, є поширеними.Невдачі, які не мають свинцю, зазвичай мають більш високі темпи плавлення, часто перевищують 217 ° C, що вимагає підвищення температури пайки та потенційно підвищення теплового напруження на платах.

Без свинцю припой, хоча і екологічно безпечніший, відстає від змочуваності порівняно з його свинцевим аналогом.Ця невідповідність може вплинути на плавність суглобів припою.Для підвищення змочуваності та окислення бойових дій часто необхідне більша залежність від потоку.Додаткові проблеми з припою, що не містить свинцю, включає складності візуально оглядати суглоби припою та занепокоєння щодо довгострокової надійності суглобів.

Вибір між припою, що не містить свинцю, не просто зумовлений процесом зварювання або застосуванням продуктів, а також екологічними нормами та потребами на ринку.У міру розвитку технології без свинцю припою, її продуктивність постійно покращується.Тим не менш, у програмах з високою надійністю провідний припой підтримує свою актуальність.Індустрія виробництва електроніки повинна продовжувати розвивати свої зварювальні технології, прагнучи узгоджуватись із суворими екологічними стандартами без шкоди для продуктивності та надійності продукту.

4. Поглиблений порівняльний аналіз свинцевих та свинцевих припливів

4.1 Припой без свинцю

Температура плавлення: як правило, перевищує 217 ° C, нависаючи від 20 ° С до 40 ° С над свинцевим варіантом.Отже, пайка потребує більш високих температурних температур, що часто становить від 245 ° С до 260 ° С.Такі температури можуть перевершити межі термічної витривалості певних електронних компонентів, зокрема, високо інтегрованих ІС та точних елементів.Це потребує ретельного вибору припою, що не містить свинцю, враховуючи теплову опір компонентів.

Властивості змочування: вони, як правило, поступаються властивостям свинцю.Можуть виникнути такі проблеми, як неповні стики припою та припой, або навіть утворення отворів.У боротьбі з цим передбачено точне контроль температури, тривалий термін відновлення або застосування конкретних потоків.

Достовірність та надійність тепла: у високотемпературних умовах припой, що не містить свинцю, може спонукати термічне старіння, викривлення, такі як смола та мідна фольга на дошках.З часом це ставить під загрозу фізичну та електричну цілісність Ради, підриваючи надійність.

Вимоги до обладнання: Забезпечення більш високих потреб опалення припою, що не містить свинцю, паяльного обладнання повинно забезпечити підвищену точність контролю температури та термічну стабільність.Це може змусити компанії інвестувати в передову техніку або модернізувати існуючі, тим самим надуваючи виробничі витрати.

Довготривала довговічність та корозійна стійкість: припої без свинцю, що не протистоять окисленню та корозії.Це підсилює довгострокову стабільність паяльних суглобів, особливо в суворих умовах.

Економічність виробничого процесу: Екологічні норми та технологічний прогрес у припою, що не містить свинцю, поступово знижує його вартість.

4.2 Верховний припой

Точка плавлення: Зазвичай близько 183 ° C.Нижня температура плавлення дозволяє знизити температуру паяльного пайки, зменшуючи ризик пошкодження чутливих компонентів.

Продуктивність змочування: його чудові показники змочування забезпечують більш рівномірні, повні стики припою, тим самим зменшуючи дефекти зварювання.

Ефекти навколишнього середовища та здоров'я: містять свинець, відома небезпека для здоров'я та навколишнього середовища, його використання, особливо в побутовій електроніці, все більше обмежується директивами, такими як ROHS (обмеження Директиви про небезпечні речовини).Тривале опромінення свинцю може призвести до неврологічних та інших проблем зі здоров’ям.

Економічність виробничого процесу: нижча температура плавлення та відмінна змочуваність свинцевих припою пропонують витрати та переваги застосування.

Вибір між свинцевими та без свинцевими петлями петлі не лише на їх фізичні та хімічні характеристики, а й на потреби в застосуванні продукції, виробничі нюанси, обмеження регулювання навколишнього середовища та довгострокові міркування щодо здоров'я та навколишнього середовища.Промисловість виробництва електроніки стикається з викликом постійно вдосконалення зварювальних процесів та обладнання, забезпечення продуктивності та надійності серед посилення екологічних стандартів.

5. Вибір припою, що включає здоров'я людини та навколишнє середовище

Тим не менш, використання Toxto Toxic Lind Payer представляє серйозні проблеми зі здоров’ям та навколишнього середовища.Зростаюча обізнаність та регулювання токсичності та біоакумуляції свинцю призвели до все більшої кількості міжнародних екологічних норм, як обмеження Директиви про небезпечні речовини Європейського Союзу (ROHS), обмеження або заборону припливів, що містять свинцю, особливо в споживчій електроніці.Це спричинило розробку технології без свинцю, яка досі прагне вдосконалюватись у певних сферах продуктивності.

Рішення між припликами, що не містять свинцю, передбачає зважування переваг та недоліків, враховуючи вимоги щодо застосування продукту, характеристики виробничого процесу та екологічні норми.Промисловість виробництва електроніки повинна наполегливо вдосконалювати технологію припою без свинцю, врівноважуючи продуктивність продукту з суворими екологічними стандартами.Цей вибір паяльних залежних не тільки на технічні показники, але й на вплив на охорону здоров'я та навколишнє середовище.По мірі зростання розуміння несприятливих наслідків свинцевого припою виробники все частіше вибирають припою, що не містить свинцю, узгоджуючись з більш жорсткими міжнародними екологічними нормами та міркуваннями здоров'я.

Неосяжні припливи, як правило, з більш високим вмістом олова, демонструють кращу резистентність до корозії, перевагу для друкованих плат у вологих або корозійних умовах, таких як автомобільна електроніка та обладнання для комунікацій на свіжому повітрі.Ця більш висока стійкість до корозії продовжує термін експлуатації продукції, зменшує витрати на відновлення та підтримує надійність електричного з'єднання.Однак, припаси без свинцю, як правило, мають більш широкий діапазон плавлення, між 217 ° C і 227 ° C, вище, ніж традиційні припої, що містять свинцю, такі як SN63PB37.Це вимагає більш високих температур паяльних темпів, ризикуючи більш тепловим пошкодженням друкованих плат та чутливих компонентів, таких як викривлення плати, розділення шару та теплове розширення мідних проводів.Отже, перехід до припою, що не містить свинцю, вимагає переробки процесу пайки, використовуючи більше теплостійких матеріалів та компонентів.

Відмінності в резистентності до корозії та плавлення між припликами, що містять свинцю та свинцем, вирішально впливають на конструкцію, виробництво та довгострокову продуктивність електронних продуктів.Виробники повинні враховувати середовище застосування, вимоги до ефективності, економічну ефективність та вплив на охорону здоров'я/навколишнє середовище при виборі припою.У міру розвитку нових матеріалів та технологій очікуються більш екологічні та високоефективні варіанти припою, задовольняючи зростаючі потреби електроніки як щодо стійкості, так і високої продуктивності.

6. Практичне застосування: свинцевий припой проти свинцевого припою

Свинцеві та свинцеві припливи мають унікальні характеристики та стикаються з різними технічними проблемами та обмеженнями додатків.Ці розбіжності глибоко впливають на дизайн продуктів, виробничі процеси та надійність та екологічність кінцевого продукту.Сайдер, що базується на свинці, відомий своєю зручністю для користувачів та нижчою точкою плавлення, залишається основним у багатьох звичайних сценаріях виробництва електроніки.Його нижня температура плавлення, що є прикладом плавлення сплаву SN63PB37 при 183 ° С, пом'якшує термічне напруження на дошках ланцюга та чутливі компоненти, тим самим зменшуючи ймовірність індукованих теплом дефектів, таких як викривлення та міжшарове розділення.Крім того, вища змога свинцевого припою забезпечує більш гладку, більш рівномірну потоку та міцні, рівномірні паяні суглоби.

Однак із сплеском екологічної свідомості та виконанням міжнародних правил, таких як Директива ROHS, використання припою, що містить свинцю, було суворо зменшено.Ці правила мають на меті мінімізувати використання свинцевих та інших небезпечних речовин, захисту здоров'я людини та навколишнього середовища.Отже, припой, що не містить свинцю, став необхідним у регіонах, що дотримуються цих стандартів.Незважаючи на свої чіткі переваги щодо безпеки навколишнього середовища та охорони здоров'я, технічні виклики припою, що не містить свинцю, є нетривіальними.Його, як правило, більша температура плавлення, часто перевищує 217 ° C, вимагає підвищення температури пайки, потенційно посилюючи теплове напруження на дошки та компоненти.Неповноцінність неповноцінних свинцевих припою може призвести до непослідовної якості спільний припой та ускладнення складності процесу пайки.Він також сприйнятливий до депозитного утворення, що потенційно впливає на надійність та естетику паяних суглобів.

Перехід до припою, що не містить свинцю, багатьом виробникам довелося переробляти свої процедури паяльних пайок, переробляти дошки та компоненти для більш високих температур пайки, а також приймати передові методи паяка для протидії поганим проблемам змобування та спільних формувань.Незважаючи на те, що цей перехід вимагає додаткових інвестицій у час та витрати, він являє собою неминучу тенденцію в сучасній галузі електроніки, яка надає пріоритет на навколишнє середовище, охорону здоров'я та безпеку.

Вибір між свинцевим і без свинцевого припою в практичних додатках залежить від різних факторів, включаючи вимоги до застосування продуктів, виробничі можливості та міркування щодо навколишнього середовища та здоров'я.Завдяки постійному технологічному та матеріальному прогресу, очікується, що ефективність припливів, що не містять свинцю, подальше покращуються, узгоджуючись із зростаючими вимогами електроніки щодо високої якості та екологічної відповідальності.

7. Вплив припою для свинцю та свинцю на різні типи паяль

Під час виробничого процесу друкованої плати (PCB) вибір правильного припою відіграє рішучу роль у забезпеченні якості паяльного пайки та загальній функціональності PCB.І припливи, що не мають свинцю, надають чіткі впливи на різні паяльні програми, що впливає на не тільки процес паяка, але й макет плати, вибір компонентів та продуктивність кінцевого продукту.

Хвильова пайка, поширена техніка для складання компонентів через лунки, передбачає проходження друкованої плати через хвилю розплавленого припою.Цей метод користується капілярною дією та силою тяжіння для надходження паяльних у віас і колодки.Свинцевий припой, відомий своєю нижньою температурою плавлення, є вигідним у хвильовій пайці, в першу чергу, коли він пом'якшує теплову напругу на друкованій платі.Більше того, його чудові властивості змочування сприяють утворенню гладких, рівномірних припою.Однак екологічні норми все частіше вимагають прийняття припою, що не містить свинцю, при хвильовому пайці.Ця альтернатива, з більшою температурою плавлення, вимагає більш точного контролю температури, щоб запобігти пошкодженню друкованої плати через перегрів.

Пайка через отвір, ще один широко розповсюджений метод, як правило, з'єднує компонентні шпильки з друкованими компонентами.Використання припою, що не містить свинцю, у цій техніці створює власний набір викликів, включаючи необхідність для більш високих температур плавлення та зниження змочуваності.Ці питання можуть призвести до неповного утворення спільного припою, тим самим підвищуючи ймовірність пайки.При використанні припою без свинцю, параметри зварювання, такі як температура, час та об'єм пая, необхідний ретельним контролем для забезпечення спільної якості та надійності.

Виробники PCB повинні зважити кілька факторів у вирішенні між свинцевими або без свинцевими припою.Це рішення охоплює міркування планування планової плати, теплової чутливості вибраних компонентів та середовища застосування кінцевого продукту.Наприклад, розробка щільних або теплочутливих плати з пайкою, що не містить свинцю, може потребувати більш складних стратегій планування підлоги та термічного управління для пом'якшення ризиків теплового пошкодження від більш високих температур пайки.

8. Заходи безпеки

Під час складних зварювальних робочих місць, особливо в галузі виробництва електроніки, ми маємо справу з незліченними потенційними ризиками для здоров'я та небезпеками для безпеки.Таким чином, запобігання безпеці повинна бути розміщена на передньому плані наших пріоритетів.Досягнення безпечного процесу зварювання - це не маленький подвиг.Це потребує всебічного спектру профілактичних заходів, включаючи, але не обмежуючись особистим захистом, ретельне управління робочим середовищем та ретельне розуміння матеріалів та обладнання.

Початковим кроком у зварювальних операціях є розсудливий вибір відповідного засобів для персонального захисту (ЗІЗ).Очищене захисне обладнання-це більше, ніж просто основна трьох захисних окулярів, теплостійкі рукавички та взуття із замкнутими ногами.Він також охоплює спеціалізований одяг, щоб захистити від зварювання іскрів, і, в сценаріях, що потребує його, відповідний респіратор стає незамінним.Респіратори мають вирішальне значення, особливо коли процес пайки включає такі матеріали, як припою, що містить свинцю, горезвісний для випромінювання шкідливих випарів та газів.

Під час зварювальних операцій, особливо з використанням значного зварювального обладнання, вушні пробки або навушники повинні бути стандартним одягом для захисту від пошкоджень, спричинених шумом.Управління безпекою робочого середовища однаково життєво важливим.У його основі забезпечує оптимальну вентиляцію, що сприяє зменшенню інгаляції токсичних випарів та газів.Області зварювання повинні бути оснащені ефективними вентиляційними та вихлопними системами, доповненими очищувачами повітря.Для зменшення ризику пожежі, спричиненого накопиченням горючих матеріалів, ми спочатку повинні тримати робочу зону сухим та організованим.

Що стосується використання обладнання, ми повинні суворо дотримуватися операційних процедур.Сюди входить правильне поводження з пайкою прасок, охоплення процедур опалення, експлуатації та охолодження.Стабільність зварювальної заготовки під час операцій є критичною для запобігання ненавмисного контакту з джерелом тепла.Пост-операція, гарантуючи, що паяльне залізо та інші інструменти безпечно вимкнено і дозволяють охолонути достатньо, є ключовим фактором для уникнення опіків.

У будь -якому проекті зварювання нам потрібно спочатку зрозуміти матеріали та обладнання та їх потенційні ризики.Ці знання є особливо важливими при роботі з свинцевим припою, що вимагає додаткових заходів безпеки.Розуміння складу припою є основним.Крім того, розбирання в безпечній експлуатації різних зварювальних обладнання та процедур реагування на надзвичайні ситуації є ключовим для безпеки зварювання.

Заходи безпеки при зварюванні - це не лише кілька кроків;Вони утворюють складну багатоярусну систему.Ця система охоплює особистий захист, старанне управління робочим середовищем, суворим дотриманням протоколів експлуатації обладнання та знань з глибокої матеріальної безпеки.Втілюючи ці ретельні заходи, потенційні ризики для здоров'я та небезпеки безпеки в зварювальних операціях можуть бути значно зменшені.

9. Висновок

Детальний аналіз показує, що як свинцеві, так і свинцеві припливи відіграють значну роль в електронному виробництві.Ведучий припой, що сприяє своїм чудовим властивостям змочування та нижчій температурі плавлення, залишається поширеним у численних програмах.Однак екологічні норми все більше обмежують його використання.І навпаки, припой-без свинцю, незважаючи на початкові технічні виклики, такі як більш висока точка плавлення та проблеми з змочуваною, постійно розвивається.Технологічний прогрес підвищує його продуктивність, що робить його все більш популярним у галузі електроніки.

Заходи безпеки у зварюваннях є невід'ємною складовою виробничого процесу.Вони охоплюють забезпечення особистого захисту, підтримання безпеки в робочому середовищі та безпечного поводження з матеріалами та обладнанням.Зростання виробничої галузі електроніки прив’язано не лише до продуктивності та надійності продукції.Він також залежить від узгодження з тенденціями захисту навколишнього середовища.Це вирівнювання потребує постійної еволюції та оптимізації технологій зварювання та процесів.Ця еволюція приносить користь зростаючій потребі в охороні навколишнього середовища та здоров’ю людини.

Дивлячись у майбутнє, коли з'являються нові матеріали та технології, ми передбачаємо розробку більш екологічних та вищих варіантів припою.Очікується, що ці прогресу сприятимуть галуззю електроніки до підвищення рівня продуктивності та стійкості.

Про нас

ALLELCO LIMITED

Дізнайтеся більше

Швидкий запит

Будь ласка, надішліть запит, ми відповімо негайно.

→ Попередній

В епоху, коли електронні технології зростають вперед із захоплюючою швидкістю, конденсатори виступають як фундаментальні компоненти цього динамічного ландшафту....

У галузі електронної конструкції регулюючі потенціометри (також відомі як тримерні потенціометри) відіграють важливу роль.Як тип регульованого резистора, їх осно...

→ Далі

Різні типи конденсаторів в електронних технологіях

на 2024/01/18

Посібник з потенціометрів тримеру: Пінополікації, принципи роботи, використання та конфігурації

на 2024/01/16

Популярні публікації

-

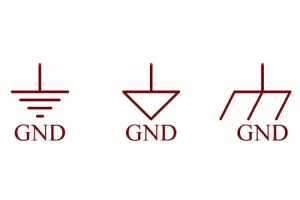

Що таке GND в ланцюзі?

на 1970/01/1 2943

-

Посібник з роз'єму RJ-45: кольорові коди роз'єму RJ-45, схеми електропроводки, програми R-J45, DJ-45

на 1970/01/1 2501

-

Типи з'єднувачів волокон: SC проти LC та LC проти MTP

на 1970/01/1 2089

-

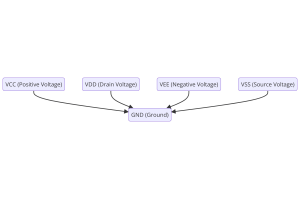

Розуміння напруг живлення в електроніці VCC, VDD, VEE, VSS та GND

на 0400/11/9 1895

-

Порівняння між DB9 та RS232

на 1970/01/1 1765

-

Що таке акумулятор LR44?

Електрика, ця всюдисуща сила, тихо пронизує кожен аспект нашого повсякденного життя, від тривіальних гаджетів до небезпечного для життя медичного обладнання, вона відіграє мовчазну роль.Однак по -справжньому розумінн...на 1970/01/1 1714

-

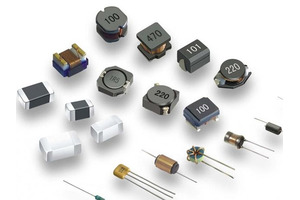

Розуміння основи: індуктивність та активність

У складному танці електротехніки тріо основних елементів займає центральну сцену: індуктивність, опір та ємність.Кожен несе унікальні риси, які диктують динамічні ритми електронних схем.Тут ми вирушаємо в подорож, що...на 1970/01/1 1655

-

CR2430 Вичерпний посібник з акумулятора: Технічні характеристики, програми та порівняння з батареями CR2032

Що таке акумулятор CR2430?Переваги акумуляторів CR2430НормаCR2430 Застосування акумулятораCR2430 еквівалентCR2430 проти CR2032Батарея CR2430 РозмірЩо шукати, купуючи CR2430 та еквівалентиАркуш даних pdfЧасті запитання Акумулятори - це серц...на 1970/01/1 1555

-

Що таке РФ і чому ми його використовуємо?

Технологія радіочастоти (RF) є ключовою частиною сучасного бездротового зв'язку, що дозволяє передавати дані на великі відстані без фізичних з'єднань.Ця стаття заглиблюється в основи РФ, пояснюючи, як електромагнітне в...на 1970/01/1 1542

-

CR2450 проти CR2032: Чи можна використовувати акумулятор замість цього?

Батареї -марганцеві батареї літію мають певну схожість з іншими літієвими акумуляторами.Висока щільність енергії та тривалий термін служби - це спільні характеристики.Цей вид акумулятора завоював довіру та прихильні...на 1970/01/1 1512